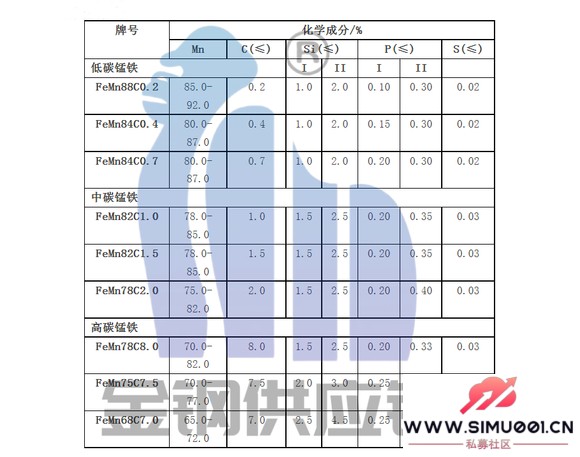

在钢铁厂淬炼的烈焰中,75中碳锰铁始终扮演着无声的“基因编辑师”——它的锰含量稳定在68%-80%,碳含量精准控制在1.0%-2.0%之间。5 f3 `9 K# p* ^: O5 X, j4 n

! n. ?6 @! l2 N& K P

1 f5 q% u K8 Z. V) M! q

1 f5 q% u K8 Z. V) M! q

这种看似普通的灰色合金,既决定着特种钢的韧性极限,也牵动着无数生产线的质量命脉。然而就在去年,南方某特钢厂的工程师们盯着断裂的齿轮部件百思不得其解:明明按标准添加了中碳锰铁,为何成品抗拉强度骤降20%?直到化验报告揭穿真相——供应商的“75中碳锰铁”实际锰含量仅有65.8%,碳含量却飙至2.3%,完全偏离了国标要求的平衡区间。7 @( e* u' l- ?

这类问题在行业中绝非孤例。当钢水在1600℃的转炉中翻腾时,中碳锰铁的溶解效率直接关系着脱氧反应成败。某铸造厂曾因使用粒度不均的锰铁块,导致钢水出现“分层脱氧”——炉底沉积着未溶解的锰铁疙瘩,表层钢水却因脱氧不足产生蜂窝状气孔。更棘手的是硫磷杂质的潜伏,山东某企业采购的批次产品硫含量超标三倍,直接引发轴承钢的晶间腐蚀,价值百万的风电机组因此停机返修。

1 \2 F6 X* V, V

+ _8 u9 g$ l- ~

1 e' k$ g' I% j$ y# v破解成分失衡困局,行业正形成三层防御体系。第一道防线在原料检测环节,领先钢厂开始采用X射线荧光光谱仪进行到货抽检,三分钟内即可获取锰、碳、硫、磷的精确数据。第二道防线藏在合同条款里:“到货复检锰含量≥72%,碳含量1.2%-1.8%,超标即全额赔付”——这条被采购经理称为“生死条款”的约定,让供应商掺假成本陡增。第三道防线则是工艺适配的觉醒,当冶炼超低碳不锈钢时,老师傅会将中碳锰铁与微碳锰铁搭配使用,既保证锰元素有效利用率,又避免碳含量突破0.03%的红线。) m+ V8 r) L2 Q" v0 z, a

粒度控制的革新同样值得关注。传统块状锰铁溶解时像“冻硬的巧克力”,常需延长冶炼时间20分钟以上。如今越来越多企业转向3-8mm的定制颗粒,通过氮气保护破碎技术确保粒度均匀。这种改造看似简单,却使某汽车零件厂的脱氧效率提升40%,吨钢能耗降低12%。对于粉尘爆炸风险,江苏某钢厂在投料口加装雾化抑尘系统,配合负压除尘装置,使车间锰粉尘浓度从15mg/m降至0.8mg/m,远低于国家标准限值。3 W/ M7 [* b0 N/ R% J# U" q% |

1 a" s, l( o, v/ [( R

0 Z" d' m7 n2 o+ s

0 Z" d' m7 n2 o+ s

面对价格波动的挑战,行业中涌现出“动态配方”的智慧。2023年锰矿价格暴涨期间,河北某钢厂开发出中碳锰铁与高碳锰铁的复合应用模型:在保证碳含量不超标的前提下,用价格较低的高碳锰铁替代30%的中碳锰铁,再通过精准控温促进脱氧反应。这套方案让企业在原料危机中节省成本800余万元,其核心在于对元素反应的深度掌控——正如冶金手册记载的经典方程式:2FeO + Si → 2Fe + SiO(放热反应),而锰元素的存在可将反应温度降低80℃。; }; J0 t7 e, w0 A- B( |. D

最令人振奋的突破发生在环保领域。中碳锰铁的多孔结构意外成为废水处理的利器,天津某环保企业利用其吸附特性,在电镀废水中实现铅离子91%的去除率。而在青藏高原的生态修复工程中,科学家发现添加锰铁的混凝土抗冻性能提升3倍,有效抵御高原冻融循环的破坏。这些跨界应用不仅拓展了材料价值边界,更催生出“以废治废”的循环模式——某锰铁厂将冶炼废渣制成水处理填料,年消化固废2万吨,创造额外收益3600万元。3 q8 Z' [% F- F- @) h, w3 t

- K9 \$ [# O3 X6 G3 d, ~

0 Q7 _9 ^3 y* k% W2 m站在电炉前的老工程师常说:“好钢是调出来的,不是炼出来的。”75中碳锰铁的应用艺术,本质上是对元素平衡的极致追求。当区块链溯源技术开始接入钢厂供应链(某企业已实现扫码查看锰铁碳足迹),当AI配料系统能动态优化元素比例(某特钢企业废品率从8.2%降至2.1%),这项传统材料正焕发出新的生命力。其终极奥义或许正如国际冶金协会报告所指出的:“未来属于懂得驾驭元素协同效应的智者——他们用中碳锰铁在钢的强度与韧性之间架起纳米级的桥梁。”

; ]* K5 c4 k3 d% Z7 X1 a本文核心数据源自中国冶金工业协会年报、铁合金国标GB/T 3795-2014及行业技术白皮书,应用案例经多家企业实践验证。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图