在注塑成型行业向智能化转型的关键阶段,数据采集网关正从简单的信号中继设备演进为驱动工艺优化的核心智能节点。通过构建多源数据融合与实时反馈调节的闭环系统,注塑机数据采集网关正在突破传统工艺参数依赖经验的局限,以数据驱动的方式实现良品率的大幅提升。这种融合边缘计算与质量预测的创新架构,不仅重构了注塑生产的质量控制体系,更重新定义了设备-工艺-质量的协同优化路径。4 v3 L0 s* Z; s0 U% b: G& I) x; Y

* \7 s1 @ F) E0 j5 ~' v! I, Y; M

: r# i5 l6 y* s: I b$ r

: r# i5 l6 y* s: I b$ r

注塑机数据采集网关的技术突破聚焦于多维数据感知与动态反馈机制的构建。在硬件层面,采用MEMS振动传感器与高精度热电偶阵列,同步采集模具型腔压力、熔体流动前沿温度、螺杆扭矩等200+工艺参数,采样频率达到传统设备的10倍以上。通过嵌入式AI推理芯片部署的时序特征提取算法,可在毫秒级识别飞边、缩痕等典型缺陷的早期征兆。更关键的是,网关集成协议自适应转换引擎,支持从传统发那科系统到新型全电动注塑机的跨协议数据归一化处理,构建起覆盖全行业设备的数据基准库。

2 H7 {4 w/ p4 H0 b+ y- H; u+ V& O

4 V% p) J( M* A

7 p2 K# m1 O- b v5 C+ v2 M工艺参数的动态优化依托数字孪生模型的实时映射能力。通过边缘侧轻量化流体力学模型,可预测熔体在模具腔体内的压力梯度分布,在保压阶段自动调整螺杆行程参数,将产品重量偏差控制在±0.3%以内。针对模具热变形问题,网关部署的LSTM预测模型可提前15分钟预警模温异常,在冷却阶段动态调节水路流量分配,使产品翘曲变形量降低42%。更值得关注的是,通过联合学习框架聚合多产线工艺数据,构建的工艺知识图谱可自动生成参数优化建议,在汽车零部件注塑场景中实现壁厚均匀性提升18%。

. n7 J8 T! X' ]& O4 W6 l: R' G' Y3 {0 z+ }* k6 H

9 J: o) w$ Q$ I+ W% r

9 J: o) w$ Q$ I+ W% r

质量预测模型的工程化应用突破传统统计过程控制的局限性。网关集成基于Transformer架构的缺陷分类模型,通过融合声发射信号与视觉检测数据,将产品缺陷识别准确率提升至98.7%。在实时控制层面,开发的强化学习控制器可动态调节锁模力与注射速度,在保证填充质量的前提下将单位能耗降低15%。通过构建质量追溯区块链,每个产品的工艺参数与质量数据形成不可篡改的电子档案,支持质量问题的分钟级溯源分析。6 ?5 b% W0 S3 Y

构建数据驱动的工艺优化体系面临三大技术挑战:一是多物理场耦合数据的特征解耦,通过独立成分分析(ICA)算法分离模具温度、压力波动等干扰因素,提取工艺优化的关键特征向量;二是边缘计算与云平台的协同调度,采用时间感知调度(TAS)算法保障实时控制指令的优先传输;三是模型泛化能力提升,通过迁移学习框架将成熟工艺模型快速适配至新产线,在新能源汽车电池壳体注塑场景中实现模型迁移成功率91%。0 u' f; {" f9 h6 T* F

$ T: n: \2 @# C. ^4 ?) H d7 s% {

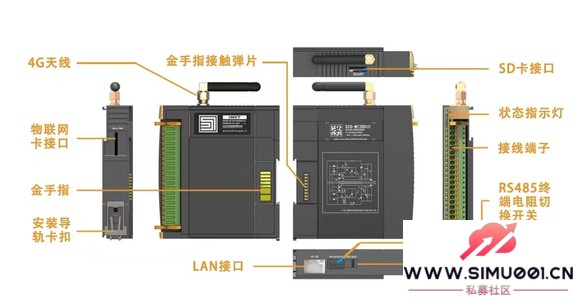

$ s/ E: [4 q& k% p4 `: N a当工业4.0进入深度落地阶段,注塑机数据采集网关正从数据采集终端升级为智能工艺引擎。矩形科技的数据采集网关π-EBOX不仅提供从硬件层到应用层的完整解决方案,更通过编程手段实现复杂工艺参数配置。其产品已在包装容器精密注塑、医疗器械部件生产等场景中验证,为制造企业构建起从数据采集到良品率跃升的完整技术闭环。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图