传统铸铁平台如何逆袭成高端的“隐形裁判”

0 I# `1 a. x8 A理解传统铸铁平台的现状6 O! N7 B2 M5 N( Q* ?

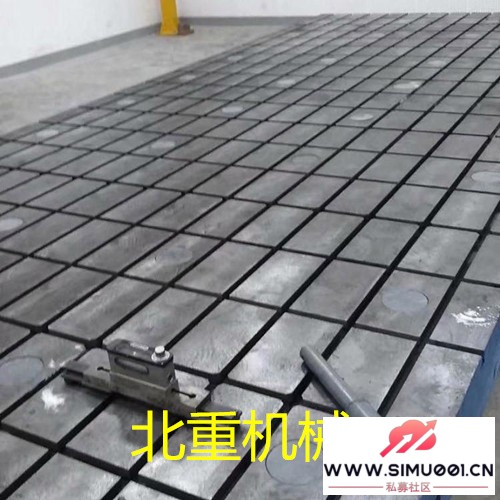

传统铸铁平台在工业领域长期扮演着重要角色,主要用于测量、检验和装配工作。其高硬度、耐磨性和稳定性使其成为基础工具。但随着工业4.0和智能制造的兴起,传统铸铁平台面临被边缘化的风险。

' X$ e9 O8 m7 q9 U1 `9 N融入数字化技术1 G+ f- z* [3 m# c& a, p

通过集成传感器和物联网技术,将传统铸铁平台升级为智能测量平台。嵌入高精度位移传感器、温度补偿模块和振动监测系统,实时采集数据并通过无线传输至云端分析平台。这种改造赋予平台动态监测和预警功能,使其从被动工具变为主动参与者。

) V! b& Q3 W1 D5 Q8 t% u2 j$ v' {2 [5 m. y2 P+ ~) n

" U8 Z4 a! A. t& ~

" U8 Z4 a! A. t& ~

提升精度与稳定性

' y/ M7 \) x( |" w6 I采用纳米级表面处理技术,如激光抛光或离子束加工,将平面度提升至微米级甚至亚微米级。结合先进材料科学,在铸铁中添加稀土元素或碳化硅颗粒,改善材料性能。通过热时效处理和振动消除应力技术,确保长期稳定性。8 B2 l6 M' R/ r( j

开发智能分析算法

. a$ k8 h; ?9 c. F构建基于机器学习的误差补偿模型,利用历史数据训练算法预测温度变化、载荷分布对测量结果的影响。开发自适应校准系统,能够根据环境条件自动调整测量参数。这种智能化转型使平台具备"判断"能力。, b% v# p0 P, h9 P$ u" {

打造模块化设计架构: K6 k" K$ x( b

采用模块化设计理念,使平台能够快速更换功能模块。例如,集成光学测量头可扩展为非接触测量功能,加载力反馈系统可实现装配过程监控。这种灵活性满足多样化工业需求。" ^: D4 f+ N5 G! n) p

建立全生命周期管理系统$ ^ k. {4 b8 N: p( Z7 B2 Z

开发配套的软件系统,记录平台从出厂到报废的全周期使用数据。通过区块链技术确保数据不可篡改,为质量追溯提供可靠依据。建立预测性维护模型,提前发现潜在问题。2 f2 W' V" }7 L6 y. I7 ~; e% X5 Y2 i1 e

重构品牌价值主张0 D7 Q5 h3 o) T* f: A ?

将产品定位从"测量工具"升级为"质量守护者",强调其在生产流程中的关键裁判角色。通过案例展示如何帮助企业提升良品率和降低质量成本。建立行业认证体系,成为高端制造的标配设备。

1 J. C. r6 d6 M) s3 O, P构建生态服务体系

8 ~: F7 W2 v1 `( j% m0 X. L; [提供从选型咨询到定期校准的全套服务,建立专家支持团队。开发培训课程帮助客户充分发挥平台潜力。与行业联盟合作制定智能测量标准,掌握话语权。7 t5 J9 U( X* B8 t& l

通过以上多维度的转型升级,传统铸铁平台可以突破工具属性,成为智能制造系统中不可或缺的智能决策节点,实现从基础设备到高端"隐形裁判"的价值跃迁。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图