在航空航天发动机叶片的制造中,工程师需要精确计算镍基合金在1200℃高温下的膨胀量,以确保叶片与机匣的间隙控制在0.1毫米以内;在5G通信基站建设中,陶瓷滤波器与金属外壳的热膨胀系数匹配度直接影响信号传输稳定性;甚至在新冠疫苗玻璃安瓿瓶的生产中,药用玻璃的热膨胀性能直接决定着疫苗在-20℃至25℃运输过程中的安全性。这些看似迥异的场景,都指向同一个核心问题——如何通过热膨胀测试破解材料的"温度密码"。1 _% M* `% b8 @; g

一、热膨胀测试的物理本质0 m7 F+ d2 l+ g

材料受热膨胀的本质在于原子振动的非简谐性。当温度升高时,原子偏离平衡位置的振幅增大,导致晶格常数增加。以金属铜为例,其线膨胀系数α=16.5×10/℃,意味着温度每升高1℃,每米长度的铜棒将伸长16.5微米。这种微观变化在宏观层面表现为:; t1 J" k% p4 L) g0 {' G4 x% Q

1. 晶体材料:各向异性显著,如石墨单晶在a轴方向的膨胀系数(2.7×10/℃)仅为c轴方向(28×10/℃)的1/10

1 s% `, X4 }4 a+ D. Z: V9 X2. 非晶材料:玻璃的膨胀系数(9×10/℃)通常低于对应晶体状态

& _6 S$ B% i; K2 N7 y$ P9 G3. 复合材料:碳纤维增强树脂基复合材料的横向膨胀系数(3×10/℃)仅为纵向(22×10/℃)的1/77 w+ i7 s; ?8 V, G

这种差异使得热膨胀测试成为材料设计的"温度标尺"。在C919客机发动机的钛铝合金涡轮盘制造中,工程师通过控制β相含量将膨胀系数从9.2×10/℃优化至8.5×10/℃,使盘轴配合间隙误差从0.15mm降至0.08mm。

" D y; q+ @' E. i+ k" D8 T

5 v- q: G8 T; O5 z) T' S" E B

8 Q( u8 n8 Q2 k% x7 [6 ` Q/ h+ T1 h

8 Q( u8 n8 Q2 k% x7 [6 ` Q/ h+ T1 h

二、测试技术的演进与突破7 I: `- N8 O2 o- P9 j5 k+ G3 T

1. 传统方法的革新

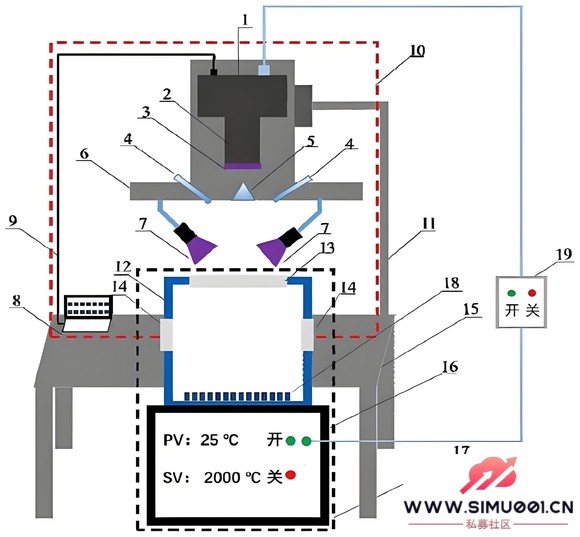

+ Z* a; U1 D5 r7 g9 w+ X5 w( A- P- W顶杆式膨胀仪通过位移传感器记录样品长度变化,在钢铁行业应用广泛。宝武集团采用改进顶杆法,将304不锈钢的测试重复性从±0.8×10/℃提升至±0.3×10/℃,满足核电蒸发器用管材的严苛要求。1 s- G9 o+ [" X0 z) o" X

光学干涉法利用迈克尔逊干涉仪,在蓝宝石晶体测试中实现0.1nm的位移分辨率。中科院物理所通过该技术发现,YAG晶体在1800℃时的体积膨胀存在异常平台,为新型激光晶体开发提供关键数据。) ^& f6 d; d6 z& T! F& s5 Y. x* }

2. 现代分析技术的融合

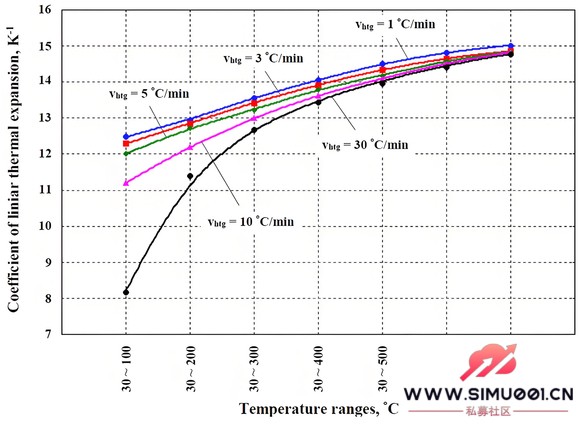

* P! ]* p- |+ E, o0 f J& Y热机械分析仪(TMA)集成力-位移-温度三重检测,在华为5G陶瓷滤波器研发中发挥关键作用。通过控制加载力(0.01-1N)和升温速率(0.1-50℃/min),精确测定AlO陶瓷在-50℃至300℃的CTE变化率,将产品开裂率从12%降至0.5%。

4 R2 q- X; a7 M! j% ^: l激光散斑干涉术作为非接触式新技术,在宁德时代电池隔膜测试中展现优势。通过分析激光散斑图案变化,实现隔膜在120℃热收缩过程中的三维形变测量,将测试时间从传统方法的2小时缩短至8分钟。2 j: l& N. Z; S9 m) {- e2 L

3 R) a/ d F R' E

) a9 g: z- S( L6 S: q$ s

) a9 g: z- S( L6 S: q$ s

三、行业应用的深度渗透

4 l. V/ \6 f3 |* U* r& K; g* n" J1 H1. 半导体封装革命( Y, L! F2 y2 K( r. y2 O4 y0 M

台积电在3nm芯片封装中,采用各向异性热膨胀测试技术。通过X射线衍射测定硅基板与低k介质的CTE差异,开发出梯度缓冲层结构,使热循环疲劳寿命从500次提升至2000次。

5 z* J8 T7 {; a. I4 C' k2. 新能源材料突破5 [' A3 p4 O2 S3 P6 X

比亚迪刀片电池研发中,通过原位膨胀测试发现:磷酸铁锂正极在3.6V时的体积膨胀率达6.2%,而新型硅碳复合负极在0.2C充放电时膨胀率高达127%。这些数据直接推动了电解液添加剂配方的优化,使电池循环寿命突破3000次。

( V2 g5 U4 O: j5 ]4 J3. 生物医用材料创新

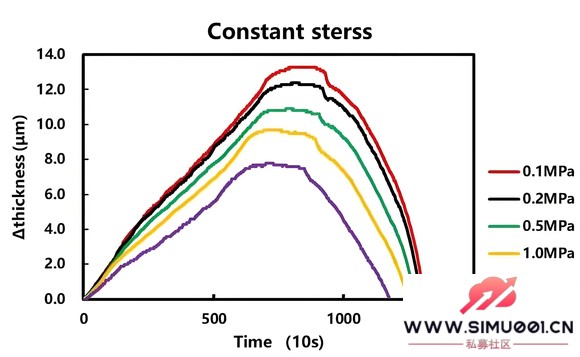

3 |$ ]# J- q1 s) R0 o1 M5 }. i强生公司在人工关节研发中,采用微区膨胀测试技术。通过纳米压痕仪测定UHMWPE关节面在37℃生理盐水中的蠕变行为,发现添加0.5%维生素E可使膨胀率降低42%,显著延长假体使用寿命。

9 t1 Q* ]$ R2 K- J0 P: j3 n0 E3 z8 W+ C# S

9 P. f/ p- P0 T7 W

9 P. f/ p- P0 T7 W

四、技术挑战与未来趋势, Z# ^" `% j' K- l: e" D. y8 O k

当前测试技术面临三大挑战:+ H3 z, r: z6 H# l

1. 极端条件测试:航空发动机涡轮叶片需在1500℃、100MPa应力下测试,现有设备难以同时满足高温高压要求

3 X7 S+ U6 D, v2. 微纳尺度测量:MEMS器件特征尺寸已达10μm量级,传统方法难以实现亚微米级位移检测1 g: m9 z6 Q9 x5 H

3. 动态过程监测:焊接瞬态热膨胀过程持续时间仅0.1秒,需要毫秒级采样率的测试系统

: ?- N! ? ]) `未来发展方向呈现三大趋势:

* Y; w; T* d; E+ E! W1. 多物理场耦合测试:同步测量热膨胀与电导率、磁导率等参数,如中车集团研发的磁热膨胀联用仪% U u7 `' h: ?) t& R) h. N

2. AI辅助分析:通过机器学习建立CTE数据库,实现材料成分-工艺-性能的快速预测,如ASML开发的EUV光刻胶膨胀模型/ p( w/ g3 b) b: U: w$ E

3. 原位制造测试:将膨胀测试模块集成到3D打印设备,实现增材制造过程中的实时质量控制,如GE航空的LEAP发动机叶片在线检测系统, g$ V6 p- z# T; f% p

五、标准体系的构建与完善

6 C, K, y r w3 W国际标准化组织(ISO)最新发布的ISO 11359-3:2025标准,将热膨胀测试的温控精度要求从±0.5℃提升至±0.2℃,并新增动态CTE测量规范。我国2025版《中国药典》对药用玻璃的热膨胀测试提出更严苛要求:测试温度范围扩展至-40℃至300℃,位移分辨率需达到0.01μm。

6 N" R- ^+ r& F, X& x在标准实施层面,济南三泉中石等企业开发的智能膨胀仪已实现:

/ w3 `! d7 I, s- ^. E· 自动识别GB/T 16920、ASTM E831等6种国际标准

3 r! c# b3 ^7 K- c( z7 J* K· 测试数据直接对接LIMS实验室管理系统/ X; j: E# I% _) {! B: ^ F. h- V

· 配备区块链存证功能,确保数据不可篡改

4 P d2 N7 D/ I: v0 |2 |结语

) u9 M8 T9 x: X6 T! }3 u从商周青铜器的铸造到现代量子计算机的研发,人类对材料热膨胀特性的认知始终推动着技术进步。当特斯拉Cybertruck的不锈钢车身在-40℃极寒测试中展现优异尺寸稳定性,当SpaceX星舰返回大气层时热防护系统精准控制膨胀变形,这些科技奇迹的背后,正是热膨胀测试技术不断突破的缩影。随着材料基因组计划和第四次工业革命的推进,热膨胀测试必将开启更广阔的"温度探索"新纪元。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图