在全球汽车产业向新能源转型的浪潮中,轻量化已成为提升续航能力、降低能耗的核心路径。作为新能源汽车关键结构材料,铝型材凭借其密度低、耐腐蚀、可回收等特性,在车身框架、电池托盘、电机壳体等领域实现大规模应用。这场变革不仅推动铝型材技术向高强度、高精度方向演进,更通过智能智造技术的深度融合,重构了从原料到回收的全产业链生态。

" C" O, y- H3 |9 r9 W, C0 v2 J4 l# R

2 M4 k& i' F+ C7 G一、轻量化需求倒逼技术升级" y- E3 L W7 n7 k' [

新能源汽车对减重的迫切需求,使铝型材从传统工业材料跃升为战略级核心部件。相比钢材,铝合金密度仅为其三分之一,而通过热处理强化的新型合金,在保持轻量化优势的同时,抗拉强度、疲劳寿命等指标已接近高强钢水平。这种技术突破对制造工艺提出严苛要求:车身结构件需满足毫米级尺寸精度,电池托盘要兼顾密封性与散热性能,电机壳体则需通过复杂截面设计实现电磁屏蔽。

1 J) b# N# G& @! B4 @- s+ z: ?0 Z7 ?传统生产模式依赖工人经验调节挤压参数、时效温度等关键指标,难以稳定达到汽车行业的高标准。智能智造技术的引入,使生产过程从"人工控制"转向"数据闭环"。通过在关键工序部署物联网传感器,实时采集温度、压力、速度等参数,结合机器学习算法动态优化工艺,确保每根型材的力学性能与几何尺寸完全符合设计要求。. [& n1 f# W- y4 d

二、智能工厂重塑生产逻辑

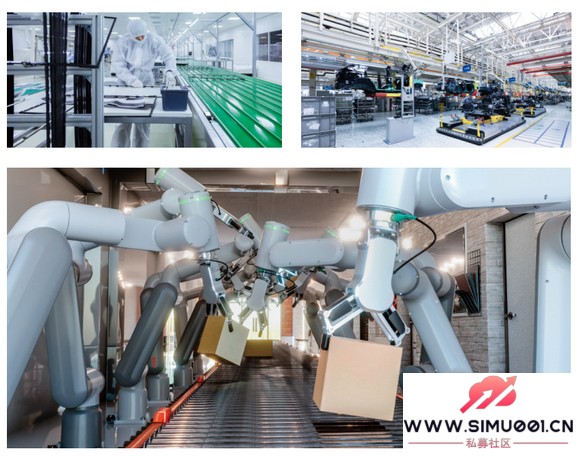

& d# ~* M, W/ @; f7 }# u在某个智能车间,5G网络支撑的自动化产线实现了全流程数字化。机械臂根据三维模型自动调整锯切角度,激光扫描仪实时检测表面缺陷,AGV小车按最优路径配送物料。这套系统通过数字孪生技术构建虚拟工厂,管理人员可在数字界面中监控设备状态、预测维护需求,甚至模拟不同订单下的产能配置。+ N5 j4 d6 B2 D

这种变革延伸至产业链上下游。在研发环节,基于仿真技术的虚拟实验大幅缩短新材料开发周期,使企业能快速响应车企对新型合金的需求;在物流环节,区块链技术实现铝锭从电解到型材的全流程溯源,确保原材料符合汽车级质量标准;在回收环节,智能分选设备通过光谱分析精准分类废料,使再生铝的杂质含量控制在极低水平,形成"生产-使用-再生"的闭环。" r9 g# d6 S8 A! Z+ k7 @

4 e6 |- |' }) ^$ e2 U6 |7 P7 `* J

, D# d$ J/ f6 W. V8 G

( s" @( q( \3 P三、绿色制造构建可持续生态

3 ~" f" w4 w) p+ l" Q) Z# e铝型材生产是典型的高能耗过程,智能技术成为节能降耗的关键抓手。某企业通过部署AI能耗管理系统,对熔铸炉、挤压机等设备进行实时优化,使单位产品综合能耗显著下降。更值得关注的是,智能监控系统对废水中的氟化物、重金属实现精准控制,排放指标远低于行业标准,帮助企业通过全球领先的环保认证。5 X+ X: N7 H1 U

在循环经济领域,智能技术推动了铝材的高效回收。通过在型材表面植入可追溯芯片,结合大数据分析,回收企业能准确识别材料成分与使用历史,从而制定最优的再生工艺。这种模式不仅降低对原生铝的依赖,更使回收铝的碳排放大幅减少,为车企实现碳足迹目标提供有力支撑。1 ]- m# ^0 Y- V+ O4 C h* l

四、产业升级的突破路径

5 S: ^, P: n3 Z. q3 f尽管前景广阔,铝型材企业的智造转型仍面临多重挑战。老旧设备的数据接口不统一,导致大量存量产能难以接入工业互联网;汽车客户对质量追溯的粒度要求细化至具体生产班次,对数据采集精度提出更高要求;高端人才短缺则制约着智能算法的开发应用。

! U' t4 l; L$ R' ?破解这些难题需要产业链协同创新。行业龙头通过建设开放式的工业互联网平台,将设备改造方案、工艺参数库、质量预警模型等知识模块化输出,帮助中小企业跨越"数字鸿沟"。同时,产学研用联合攻关新型传感器、边缘计算芯片等核心部件,推动关键技术国产化替代。政府则通过制定智能工厂建设标准、提供技改补贴等方式,加速产业整体升级。2 l \- N) U. x/ ?7 b( T3 e

站在新能源汽车渗透率持续攀升的历史节点,铝型材产业正经历从"规模扩张"到"价值创造"的深刻转变。智能智造不是简单的设备升级,而是通过数字技术重构产业逻辑,在质量、效率、可持续性之间找到最优解。当每一根型材都承载着精准的工艺数据,当每一个生产环节都实现零浪费的绿色制造,中国铝型材产业必将在全球新能源革命中占据制高点,为"双碳"目标贡献产业智慧。这场变革不仅关乎企业竞争力,更决定着中国制造业能否在高端材料领域实现真正的跨越。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图